型材散热器由于电子设备元器件的热流密度愈来愈太 发布时间:2018/1/17 10:25:37 来源:www.jnsrq.com 浏览次数:

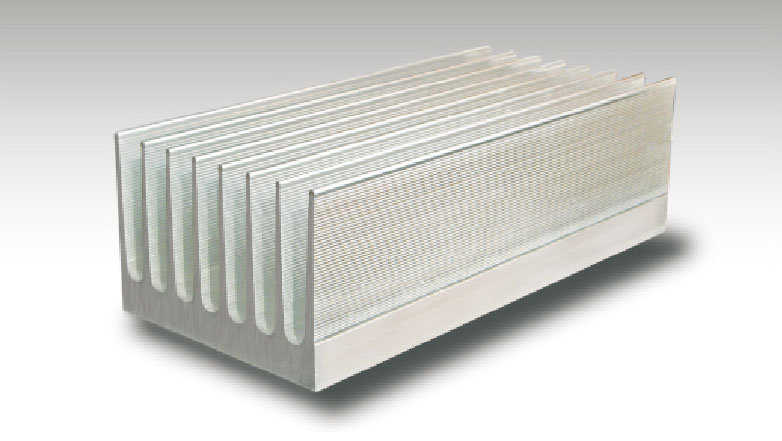

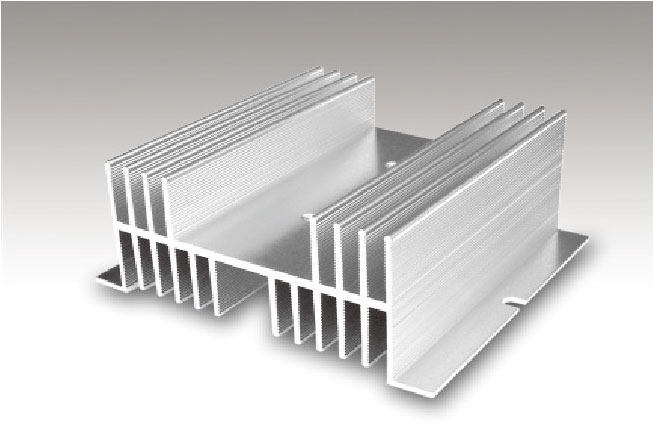

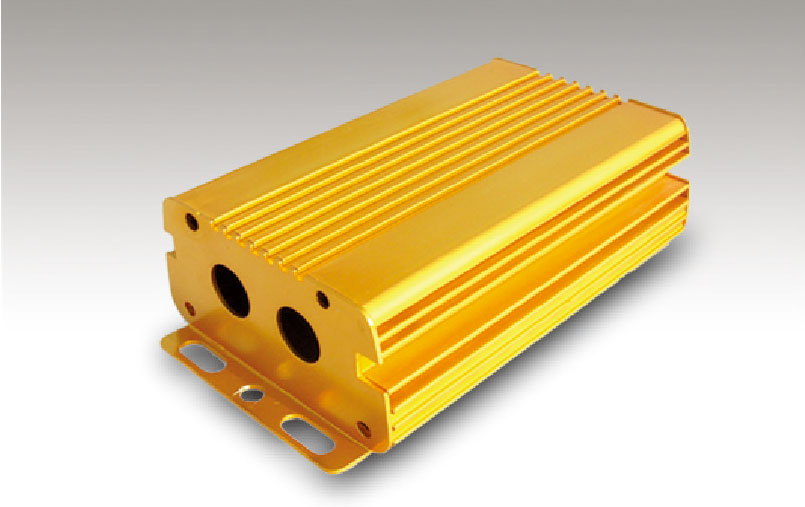

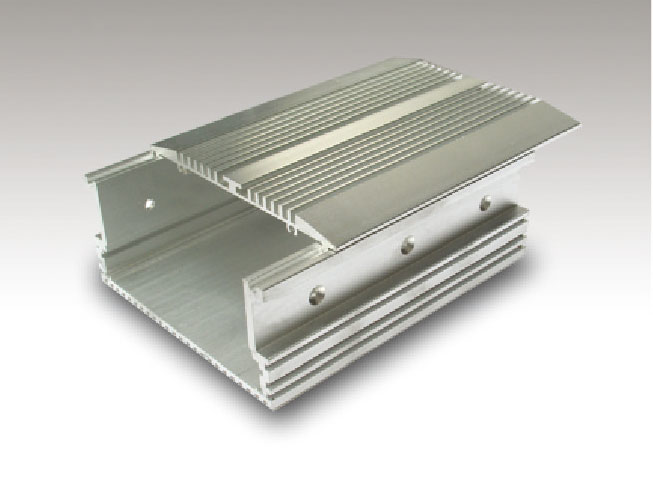

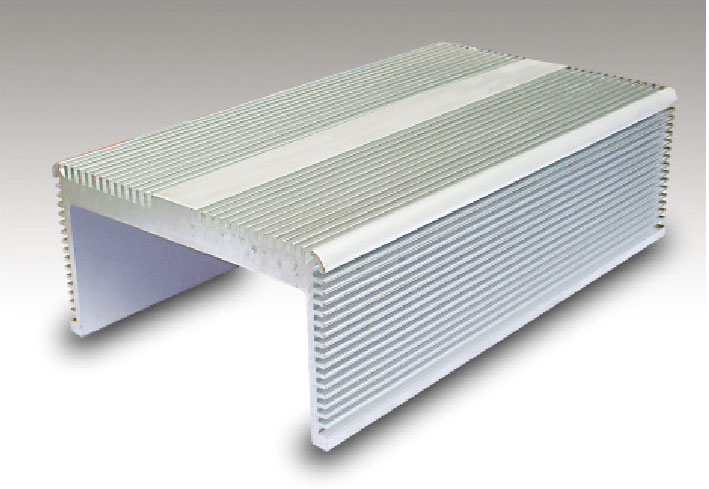

摘要:型材散热器由于电子设备元器件的热流密度愈来愈太,可供散热用的空间越来越小,而且制造散热器的材料多为较贵的金属,人们总是希望以最小的材料消耗得到最大的散热量

上一篇我们就型材散热器比较插片钎焊型散热器怎么样做了详细介绍和说明。 本篇文章我们简单的对型材散热器由于电子设备元器件的热流密度愈来愈太进行描述,作为专业的电子散热器,插片散热器,型材散热器生产制造厂家镇江市佳诺电气有限公司,将尽心整理发布各种相关知识,竭诚为您服务。型材散热器由于电子设备元器件的热流密度愈来愈太,可供散热用的空间越来越小,而且制造散热器的材料多为较贵的金属,人们总是希望以最小的材料消耗得到最大的散热量,因此,散热器的优化设计对于在有限空间内满足传热要求,节省材料,降低成本有着重要意义。而散热器优化属于形状参数的优化,且与其传热分析密不可分。因此,传热分析的可行性与准确性就决定了优化设计的可行性与准确性。首次提出了单十肋片的最佳 形状是凹抛钧线。Duff.m第一次通过严格的数学方法推导出了各种肋片的最佳形状参数。然而,使用单个最佳肋片并不意味着散热器的结构最优,因为散热器的散热还受到肋片间距的影响.因此,有人也用数值方法对肋片组进行二维传热分析或通过实验寻找肋片组的最佳参数。Avr~m 研究了自然对流肋片组的最佳参数,得到了四种条件下最佳肋间距和最佳肋厚的关系表达式。由这些关系式可见,最佳肋间距与肋厚及系统参数P(或R)有关.当P(或R)一定 酉1 散热量Q与最佳助间臣s的关系曲线时,增加肋厚,最佳肋间距稍有增加}当肋厚一定时,最佳肋间距随P(或R)的增加有明显增加。L ng 通过实验研究了肋片组的最佳能数,图I为得出的散热量Q与最佳肋间距S的关系曲线。Leuagc力通过实验研究了肋片长度对最佳肋间距的影响,发现肋长增高,最佳肋间距增大。散热器优化问题 散热器是一种肋片组结构。型材散热器其优化可以表述为:在相同的散热量下,求使花费材料体积最小的散热器形状,或者在相同的材料体积下,求使散热量最大的散热器研究。一般地说,耍达到。耗材少,散热高 的目标,既包括对肋片剖面形状的优化,也包括对结构参数(如肋间距等)的优化,是在一定的物理条件(传热控制方程)下对物体形状的优化,而且耍考虑设计制造方面的限制,比较复杂。塑材散热器肋片的剖面形状为矩形,易于制造,在我国已经形成了系列化产品,并在工程上获得了广泛的应用。因此,本文主要以塑材散热器为研究对象,型材散热器求给定材料体积下散热量最大的散热器结构尺寸2.型材散热墨倪化模型的数学播述塑材散热器结构设计变量为高度H,长度BL、基板厚度BW、肋片高度FL、肋片宽度Fw、肋片数目NL、肋间距S及HS(=HSL-~2HSY),共八个,且BL=NL(Fw十s)一2s+HS。设给定散热器的材料体积为V0,则Vo=H(FLXFW XNLq-BWBL)。散热量可通过沿计算表面的积分求得.于是,在给定材料体积Vo下求量大散热量问题的数学模塑为一m x lr r

式中:r为计算表面区域k为材料的导热系数q为边界微元表面A上的散热量}h为边界微元表面A上的当量换热系数I rT为计算区域上的温度分布}

TI为周围流体温度下角标H(L)为从空间限制以及制造方面考虑的最大(小)允许值。在上述模型中,式(1)为优化的目标函数。式(2)~(5)为散热器的传热控制微分方程,是三维非线性偏微分方程,且边界条件比较复杂(自然对流和辐射耦合换热),需采用数值计算方法求解。本文利用参考文献C8)所述的控制容积法及G—S迭代法对此进行较精确的求解。由于每优化一步,型材散热器的结构就要发生变化,亦即传热计算的边界结点发生变

化,所在在传热分析时,网格要自动划分。式(6)~(8)为隐式约束。式(9)为显式约束。3.优化算法的基本思想置其求解步骤式(1)~(9)所描述的优化问题属有约束多变量优化,且目标函数投有显式表达式,维数较低,因而宜采用复合形法求解,在可行域中直接比较函数值,不断用改进点代替最坏点,从而寻得最优点 这种方法对目标函数和约束函数的连续性和可徽性投有要求,不用求导;每搜索一步,即可找到一个可靠的改进解,而搜索逻辑简单,所需的准备工作时间和工作量少,很容易得到实现。散热优化设计的复合形法的基本思想如下:

1)建立一个初始复合形。随机产生k个顶点,k=2n,n为设计变量X(x ,X ,⋯ .xn)的个数。

初始可行点取为初始结构尺寸。

2)求最坏点X“,(散热量最小点),计算除最坏点后余下各点的中心点x 。求最坏点关于

x 的反射点x t散热优化设计的复合形法的基本思想如下:

1)建立一个初始复合形。随机产生k个顶点,k=2n,n为设计变量X(x ,X ,⋯ .xn)的个数。

初始可行点取为初始结构尺寸。

2)求最坏点X“,(散热量最小点),计算除最坏点后余下各点的中心点x 。求最坏点关于

x 的反射点x t

j 册= X ’+ a(X ’一X ’) d> 0 (10)

3)求x 处的目标函数值f(X ’)(散热量),并检验x 是否为可行点,若X 为可行点,

且f(x )>f(x ’),则用它替换x“’,在新的k个顶点中选出函数值最小点,继续进行反射}若

X ’为可行点,但f(x )≤f(x“’),则夸a一÷a,再使用公式(10)将X ’向中心点压缩,直至f

(x ’)>f(x“’)成立。如果经过多次压缩仍未见效,则改用次坏点代替最坏点作反射,重复上

述过程,若仍不见效,则停止计算,型材散热器作更换初始点处理若x 为不可行点,则修正为可行点。d)上述的迭代搜索一直进行到满足终止条件为止。终止准则可以取为k个顶点巳充分接近和/或各顶点的函数值之差巳很小。基于上述算法思想,作者用FORTRAN语言编制了一个散热器优化设计软件,该软件结构简单,通用性好,输入数据方便直观,设计变量可任选。用户只要输入散热器的结构尺寸(s,FL,BL.H,HSW,BW.FW,HSY,HSL)、物理条件(T-,T )以及空间和设计制造方面的约束条件,型材散热器即可输出在给定条件下散热量最大的散热器结构图。HSW=32,HSZ=29,HSY=5,单位为ITLr/I!Tb=52.2℃ ,环境温度B=13.2℃ ,表面黑度£=0.9,周围介质为空气,求散热量最大的散热器结构尺寸。设计变量选为H、BL、FL、NL、S五个,Fw 、W 取允许的最小值,为常数(初始尺寸,Fw 一2ram,BW=5mm)。Hs根据安装功率管要求也已给定。取口=1.3,k一10。初始可行点取初始结构尺寸。设[vH)=500cm ,CFL.~=0.05m,CFLL]= 0.005m,[SI_)= 0.012m,[SL)=0.001m,[NLH)= 14,[Nk )一2,CHL)=0.032m,0‰ ]一0.12m,[BI )= 0.1 44m,(B )一0.034m 。将上述数据输入程序计算得最佳散热器结

构尺寸为BL=87mm,H一37mm,FL=49mm,NL=8,s=8ram;型材散热器此时散热量为13.88W,比原结构O0.48W)提高了32.5 。优化结果的合理性可从物理意义上定性地 加以说明。 ’根据牛顿冷却定律,散热量Q与换热系数h及换热面积A成正比。对比初始尺寸和优化后的尺寸,不难发现散热器高度H减小,而肋片高度FL、及肋间距S都增加,这些变化都有助于改善自然对流和辐射换热的条件,提高换热系数。另外,初始散热面积约为1 46cm .而优化后的散热面积约为177cm .这样,优化结果的合理性显然。

下一篇将对 怎么对型材散热器的结构进行优化做详细介绍,如需了解更多我们的信息,请持续关注。 型材散热器由于电子设备元器件的热流密度愈来愈太由 生产销售厂家镇江市佳诺电气有限公司于2018/1/17 10:25:37整理发布。 转载请注明出处:http://www.jnsrq.com 上一篇:型材散热器比较插片钎焊型散热器怎么样 下一篇:怎么对型材散热器的结构进行优化 相关新闻

相关产品 |